El despilfarro en Lean se divide en 8 categorías definidas. Discutiremos cómo identificar las actividades que no añaden valor en sus procesos desde un punto de vista Lean y cómo hacerlo representa una oportunidad significativa.

¿Cuánta actividad de valor añadido hay en su proceso?

Por valor añadido se entiende cualquier actividad que traslade nuestro producto o servicio hacia nuestro cliente en el momento adecuado, en la cantidad correcta y según las expectativas del cliente, tanto internas como externas.

Cuando se les pregunta por el valor, la mayoría de los responsables de procesos creen inicialmente que todo lo que hay dentro del proceso añade valor. Todo sucede por una razón y así es como hay que hacer las cosas. No hay nada inherentemente malo en ello. La mayor parte de lo que ocurre es bueno y el proceso funciona bien. Sin embargo, con esta mentalidad podemos estar aceptando cosas que no deberíamos. Podemos perder muchas oportunidades de mejora.

En estas situaciones, la mejora sólo llega con el disfraz de "más grande", "mejor", "más rápido" y "más". Compramos nuestro camino hacia la mejora a través del gasto y la inversión de capital en lugar de innovar y desafiar primero el statu quo.

El objetivo de cualquier proceso empresarial es promover que la unidad de trabajo fluya en dirección al cliente. Es decir, desde el pedido hasta el cobro, y hacerlo de la manera más eficaz. Todo proceso se compone de actividades necesarias e innecesarias. La actividad necesaria son las actividades que añaden valor y las que no lo hacen, y la actividad innecesaria son los residuos.

Las formas de despilfarro en Lean

Desde un punto de vista puramente Lean, el despilfarro(muda) es uno de los tres tipos de desviación que muestran una asignación ineficaz de los recursos. Las otras dos son el desnivel (mura) y la sobrecarga (muri), pero hablaremos de ellas otro día.

Los residuos en un proceso pueden adoptar muchas formas. En última instancia, es el inhibidor o perturbador del flujo y causa mucha frustración y costes a todos los implicados. Normalmente, reconocemos los residuos como objetos físicos y desechos que van a parar al cubo de la basura. También nos centramos en la pérdida de tiempo y esfuerzo de nuestro personal, o puede ser el despilfarro de hacer las cosas sin ningún motivo. Todas estas cosas son relevantes, sin embargo, desde un punto de vista Lean clasificamos los residuos de 8 maneras.

A Lean approach essentially means we are trying to expose the waste in our process. Visually, we are aiming to eliminate the waste in lean processes or at least improve the current situation with a clear problem-solving methodology. We are aiming to engage the key stakeholder in this process to find the single best way to deliver our service, or manufacture our product, in our process environment. This helps to provide a lexicon and a context from which to view waste from.

El despilfarro no siempre es evidente

"¿Cómo puede haber tanto desperdicio?" dirá usted. Pues sí que los hay, algunos evidentes y otros discretos. Todo ello supone una gran oportunidad de mejora cuando podemos sacarlo a la luz y eliminarlo.

La prioridad es que nos centremos en los residuos correctos: ésta es una distinción importante. Cuando vemos Lean como una eliminación general de residuos, podemos gastar mucho tiempo, energía y recursos persiguiendo sombras. Esto nos lleva a trabajar en cosas que no tendrán un gran efecto neto en el proceso en general. De hecho, podemos suboptimizar el proceso si no tenemos en cuenta el flujo de valor en su conjunto. Aquí es donde entra en juego la claridad y la comprensión de cómo se comporta el flujo de valor, centrándose en objetivos diarios significativos y en metas estratégicas bien estudiadas.

Estas normas y expectativas simplemente sirven para arrojar luz sobre dónde están los obstáculos, cuán grandes son y, en general, nos ayudan a informarnos sobre qué hacer a continuación.

Categorizar los residuos en Lean

Los 8 despilfarros de Lean son los siguientes:

- Defectos: Cosas que no están bien

- Sobreproducción: Demasiada, demasiado pronto, demasiado rápido

- Esperar: No tener lo que se necesita

- No utilización de las competencias: No utilización del potencial humano de la organización

- Transporte: Trasladar las cosas demasiado lejos o con demasiada frecuencia

- Inventario: Demasiado stock, demasiado poco stock o tener el stock equivocado.

- Movimiento: Exceso de movimiento humano

- Procesamiento adicional: Hacer más de lo necesario

When we are able to expose the waste in lean processes on a daily basis we begin to paint a very clear picture of what is actually occurring in our process. We can compare this against what was assumed to be happening.

Rápidamente nos damos cuenta de que no todo lo que hacemos añade valor desde el punto de vista del cliente. De hecho, la realidad es que sólo entre el 5 y el 10% del tiempo empleado en entregar la unidad de trabajo a través del proceso es técnicamente actividad que añade valor. El resto es sin valor y desperdicio.

Esta constatación es a menudo un momento aleccionador, pero nos abre los ojos a la magnitud de la oportunidad de mejorar significativamente nuestro proceso y ofrecer un servicio superior al cliente.

Por eso, exponer los residuos de forma rápida, sencilla y visual es la clave para facilitar la mejora de los procesos. También permite el compromiso y el aprendizaje en tiempo real. Desarrollar hábitos de reducción diaria de los residuos mediante la resolución de problemas y la experimentación es fundamental para lograr un cambio transformador en su organización. Ello supondrá una ventaja competitiva y la base de un éxito sostenible a largo plazo.

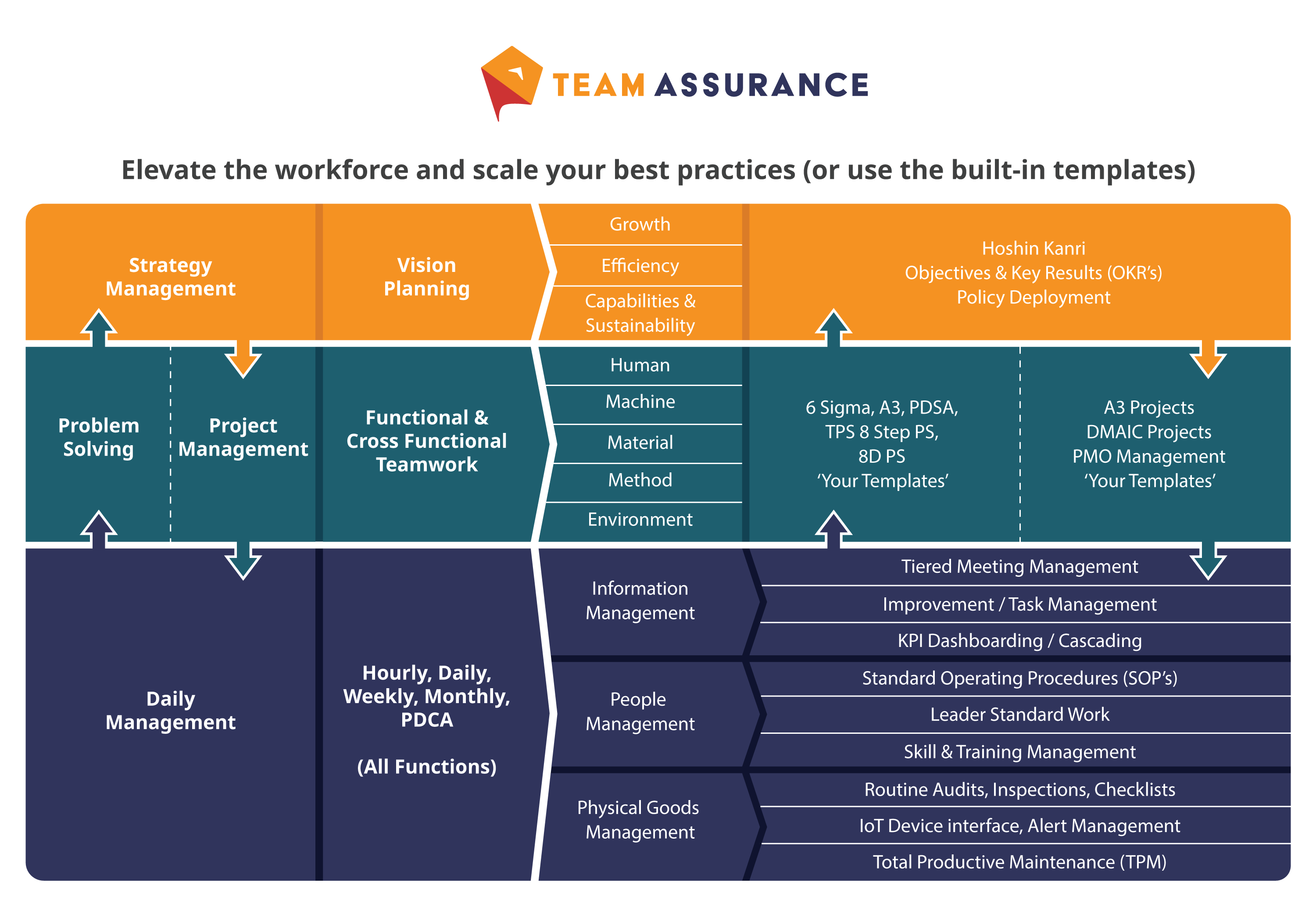

Eliminating waste in Lean by removing ‘locally optimised islands’ from your greater C.I. Framework

Una vez eliminadas las actividades que no añaden valor de un proceso Lean, debemos asegurarnos de que están respaldadas por procesos y sistemas adyacentes igualmente optimizados. Las técnicas estandarizadas de resolución de problemas, los procedimientos normalizados de trabajo y un proceso de gestión diaria por niveles capaz de gestionar todo el bucle PDCA ayudan a evitar la aparición de residuos. Estos procesos no deben optimizarse de forma aislada, sino que deben desarrollarse conjuntamente para sacar el máximo partido de cada uno de ellos y evitar los silos de información.

Esto es exactamente para lo que hemos diseñado la plataforma TeamAssurance. La siguiente ilustración muestra cómo construimos una plataforma interconectada que evita las "soluciones puntuales" (digitales o analógicas) optimizadas y desconectadas localmente que no ayudan y, de hecho, obstaculizan el progreso hacia sus objetivos.

TeamAssurance permite a las organizaciones detectar rápidamente los despilfarros e introducir hábitos de mejora continua en todos los equipos. Si desea explorar más a fondo las ayudas digitales Lean para su organización (o sus clientes), póngase en contacto con nosotros hoy mismo para una demostración de la plataforma.