O desperdício no Lean enquadra-se em 8 categorias definidas. Discutimos como identificar as actividades que não acrescentam valor nos seus processos do ponto de vista Lean e como isso representa uma oportunidade significativa.

Qual é o volume de atividade de valor acrescentado no seu processo?

Por valor acrescentado entende-se qualquer atividade que faça chegar o nosso produto ou serviço ao nosso cliente no momento certo, na quantidade certa e de acordo com as expectativas do cliente, tanto internas como externas.

Quando questionados sobre o valor, a maioria dos proprietários de processos acredita inicialmente que tudo no processo está a acrescentar valor. Tudo acontece por uma razão e é assim que as coisas devem ser feitas. Não há nada de intrinsecamente errado nisto. A maior parte da atividade que acontece é boa e o processo está a funcionar bem. No entanto, com esta mentalidade, podemos estar a aceitar coisas que não devíamos. Podemos perder uma grande quantidade de oportunidades de melhoria.

Nestas situações, a melhoria só surge sob a forma de "maior", "melhor", "mais rápido" e "mais". Compramos o nosso caminho para a melhoria através de despesas e investimentos de capital, em vez de inovarmos e desafiarmos primeiro o status quo.

O objetivo de qualquer processo empresarial é promover o fluxo de unidades de trabalho na direção do cliente. Ou seja, desde a encomenda até à caixa e fazê-lo da forma mais eficiente possível. Qualquer processo é composto por actividades necessárias e desnecessárias. As actividades necessárias são as que acrescentam valor e as que não acrescentam valor e as desnecessárias são os desperdícios.

As formas de desperdício em Lean

De um ponto de vista puramente Lean, o desperdício(muda) é um dos três tipos de desvios que revelam uma afetação ineficiente dos recursos. Os outros dois são o desnível (mura) e a sobrecarga (muri) - mas falaremos mais sobre eles noutro dia.

Os resíduos num processo podem assumir muitas formas. Em última análise, é o inibidor ou perturbador do fluxo e causa muita frustração e custos para todos os envolvidos. Normalmente, podemos reconhecer o desperdício como os objectos físicos e os resíduos que vão para o caixote do lixo. Também nos concentramos no desperdício de tempo e de esforço dos nossos colaboradores, ou pode ser o desperdício de fazer coisas sem qualquer razão válida. Todos estes aspectos são relevantes, no entanto, do ponto de vista Lean, categorizamos os desperdícios de 8 formas.

A Lean approach essentially means we are trying to expose the waste in our process. Visually, we are aiming to eliminate the waste in lean processes or at least improve the current situation with a clear problem-solving methodology. We are aiming to engage the key stakeholder in this process to find the single best way to deliver our service, or manufacture our product, in our process environment. This helps to provide a lexicon and a context from which to view waste from.

O desperdício nem sempre é óbvio

"Como é que pode haver tanto desperdício?" Dizem vocês. Bem, certamente que há; alguns deles são óbvios e outros são discretos. Tudo isto constitui uma oportunidade significativa de melhoria quando podemos expô-lo e eliminá-lo.

A prioridade é que nos concentremos no desperdício correto - esta é uma distinção importante. Quando encaramos o Lean como uma eliminação generalizada de desperdícios, podemos gastar muito tempo, energia e recursos a perseguir sombras. Isto leva-nos a trabalhar em coisas que não terão um grande efeito líquido no processo em geral. Podemos, de facto, sub-otimizar o processo se não considerarmos o fluxo de valor como um todo. É aqui que a clareza e a compreensão do comportamento do seu fluxo de valor, centrando-se em objectivos diários significativos e em objectivos estratégicos bem ponderados, se torna essencial.

Estas normas e expectativas servem simplesmente para mostrar onde estão os obstáculos, qual a sua dimensão e, de um modo geral, ajudam-nos a saber o que fazer a seguir.

Categorização dos resíduos em Lean

Os 8 desperdícios do Lean são os seguintes

- Defeitos: Coisas que não estão correctas

- Excesso de produção: Demasiada, demasiado cedo, demasiado rápido

- Esperar: Não ter o que é necessário

- Não utilização das competências: Não utilização do potencial humano na organização

- Transporte: Deslocações demasiado longas ou frequentes

- Inventário: Demasiado stock, pouco stock ou stock errado

- Movimento: Excesso de movimento humano

- Processamento extra: Fazer mais do que o necessário

When we are able to expose the waste in lean processes on a daily basis we begin to paint a very clear picture of what is actually occurring in our process. We can compare this against what was assumed to be happening.

Rapidamente nos apercebemos de que nem tudo o que fazemos está a acrescentar valor do ponto de vista do cliente. De facto, a realidade é que apenas cerca de 5 a 10% do tempo necessário para entregar a unidade de trabalho através do processo é tecnicamente uma atividade de valor acrescentado. O resto é não-valor e desperdício.

Esta constatação é, muitas vezes, um momento de reflexão, mas abre-nos os olhos para a dimensão da oportunidade de melhorar significativamente o nosso processo e de prestar um serviço superior ao cliente.

É por esta razão que a exposição rápida, simples e visual dos desperdícios é a chave para facilitar a melhoria dos processos. Também permite o envolvimento e a aprendizagem em tempo real. Desenvolver os hábitos de redução diária de desperdícios através da resolução de problemas e da experimentação é fundamental para a mudança transformacional na sua organização. Conduzirá a uma vantagem competitiva e à base para um sucesso sustentável a longo prazo.

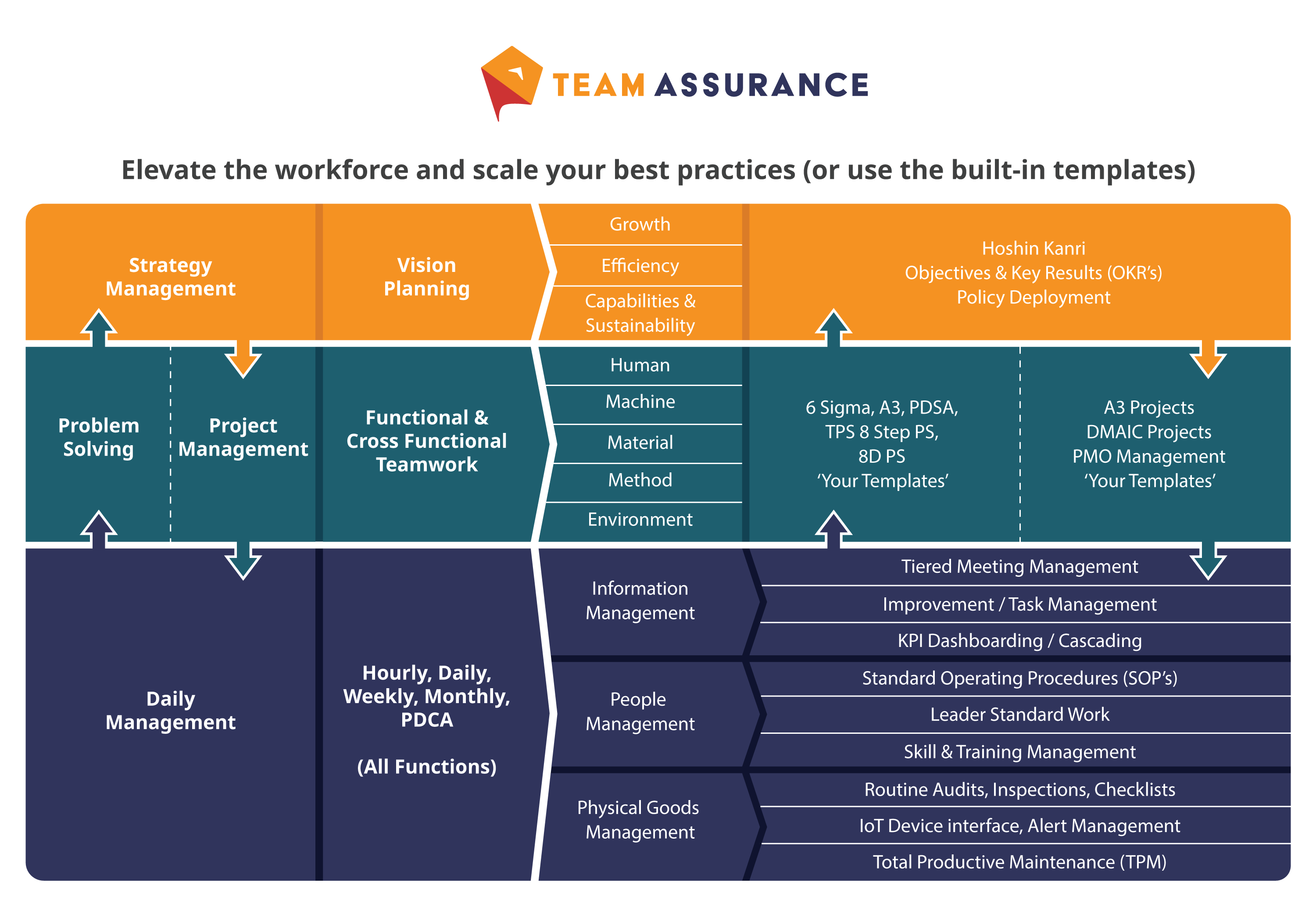

Eliminating waste in Lean by removing ‘locally optimised islands’ from your greater C.I. Framework

Uma vez eliminadas as actividades que não acrescentam valor a um processo Lean, devemos assegurar que estas são apoiadas por processos e sistemas adjacentes igualmente optimizados. As técnicas normalizadas de resolução de problemas, os Procedimentos Operacionais Normalizados e um processo de Gestão Diária por Escalões que possa lidar com todo o ciclo PDCA ajudam a impedir o aparecimento de desperdícios. Estes não devem ser optimizados isoladamente, mas sim desenvolvidos em conjunto para garantir que tiramos o máximo partido de cada processo e evitar silos de informação.

Foi exatamente para isto que concebemos a plataforma TeamAssurance. A ilustração abaixo mostra como construímos uma plataforma interligada que evita as "soluções pontuais" (digitais ou analógicas) localmente optimizadas e desconectadas que não ajudam e, na verdade, impedem o progresso em direção aos seus objectivos.

O TeamAssurance permite que as organizações exponham rapidamente os desperdícios e introduzam hábitos de melhoria contínua em todas as equipas. Se quiser explorar melhor as ajudas digitais Lean para a sua organização (ou para os seus clientes), contacte-nos hoje mesmo para uma demonstração da plataforma.