As equipas da linha da frente do fabricante de bombas Davey estão empenhadas e participam diariamente em actividades lean. Isto levou-os a atingir a mais baixa taxa de acidentes nos seus 80 anos de história e os prémios de cobertura de trabalho são os mais baixos de sempre.

CLIENTE

A Davey Water Products é um fabricante com sede em Melbourne de bombas de alta qualidade para clientes em todo o mundo.

DESAFIO

A Davey experimentou um programa de "Campeões da Segurança", que deu ao pessoal autoridade e responsabilidade pela segurança durante um dia inteiro. Numa lista rotativa diária, o pessoal foi incumbido de;

- Realizar uma observação de segurança e ter uma conversa sobre segurança

- Detetar um problema de segurança e tomar medidas para o corrigir

- Recompensar um membro do pessoal por boas práticas de segurança

- No dia útil seguinte, participar no debate matinal sobre segurança com os chefes de equipa

O ensaio foi bem sucedido, tendo sido identificadas e implementadas 110 oportunidades de melhoria. Davey decidiu incorporar o conceito de defensor da segurança em cada equipa, no entanto, estava a demorar até 2 horas de administração por semana com um defensor da segurança, quanto mais um por equipa. A Davey pretendia uma abordagem mais eficiente para recolher e partilhar esta informação.

SOLUÇÃO

O programa Safety Champions foi integrado na gestão diária através da utilização do TeamAssurance no chão de fábrica e nas reuniões diárias de operações e reuniões de equipa.

- Em vez de registar informações em papel, a linha da frente utilizou tablets na loja para registar informações diretamente na aplicação TeamAssurance

- Foram acrescentadas fotografias para ilustrar claramente os problemas de segurança

- As acções foram associadas aos incidentes de segurança, para que a linha da frente pudesse acompanhar os progressos e a conclusão. Isto assegurou o controlo do acompanhamento e o ciclo de feedback incentivou a melhoria contínua do chão de fábrica

- A manutenção foi capaz de identificar imediatamente preocupações urgentes de segurança e estabelecer prioridades

- As boas práticas de segurança (que anteriormente eram discutidas verbalmente com os indivíduos) puderam ser registadas e depois partilhadas através de ecrãs tácteis com todas as equipas, tornando-se assim um reforço positivo da cultura de segurança

- Além disso, os objectivos de segurança foram tornados visíveis para toda a organização, implementados no chão de fábrica e as equipas foram incumbidas de atingir metas de segurança

RESULTADOS

- Melhoria da cultura de partilha e discussão das preocupações de segurança no local de trabalho

- Maior sensibilização - o pessoal está mais vigilante e mais disposto a discutir questões de segurança

- Todos os membros do pessoal têm visibilidade de todas as preocupações de segurança e estão motivados para melhorar a cultura de segurança

- Os chefes de equipa reduziram as tarefas administrativas e envolveram-se mais em debates sobre segurança e acções correctivas para ajudar a melhorar a segurança em todo o local

- Foi adoptada uma abordagem de melhoria contínua da segurança em todas as instalações

- O encerramento das acções ocorre a um ritmo muito mais rápido, e nenhuma ação desaparece depois de ter sido levantada

CARTÃO DE PONTUAÇÃO

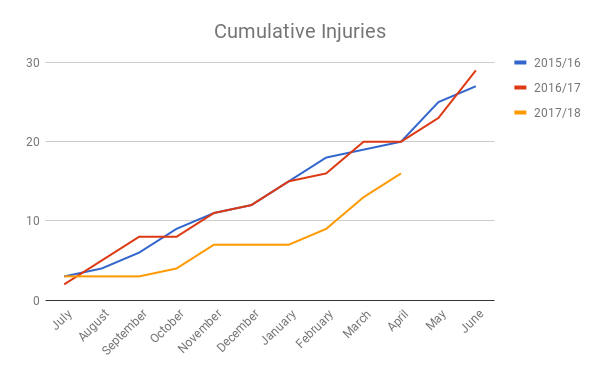

- A taxa de lesões mais baixa de que há registo

- 20% menos lesões do que o melhor anterior

- Os prémios de cobertura de trabalho são os mais baixos de sempre: 0,58% do salário, o que é 43% melhor do que a média do sector

- 180 actividades de segurança realizadas ao longo de 10 meses, incluindo

- 37 Incidentes de segurança registados

- 33 Acções de segurança concluídas

- 20 Observações sobre o comportamento de segurança

- 25 Melhorias de segurança implementadas

- 54 Pedidos de manutenção de segurança concluídos

- 10 lições de segurança de um ponto partilhadas

- 7 Objectivos de segurança implementados