Dans le cadre du Lean, les déchets se répartissent en 8 catégories définies. Nous verrons comment identifier les activités sans valeur ajoutée dans vos processus d'un point de vue Lean et comment cela représente une opportunité significative.

Quelle est la part d'activité à valeur ajoutée dans votre processus ?

Par valeur ajoutée, on entend toute activité qui permet à notre produit ou service de parvenir au client au bon moment, dans la bonne quantité et de répondre aux attentes du client, tant internes qu'externes.

Lorsqu'on leur pose la question de la valeur, la plupart des responsables de processus pensent d'abord que tout ce qui fait partie du processus ajoute de la valeur. Tout se passe pour une raison et c'est ainsi que les choses doivent être faites. Il n'y a rien d'intrinsèquement mauvais à cela. La plupart des activités qui se déroulent sont bonnes et le processus fonctionne bien. Cependant, avec cet état d'esprit, nous pouvons accepter des choses que nous ne devrions pas. Nous pouvons manquer de nombreuses opportunités d'amélioration.

Dans ces situations, l'amélioration n'apparaît que sous la forme de "plus grand", "meilleur", "plus rapide" et "plus". Nous "achetons" notre chemin vers l'amélioration en dépensant et en investissant des capitaux plutôt qu'en innovant et en remettant d'abord en question le statu quo.

L'objectif de tout processus commercial est de promouvoir l'unité de travail dans la direction du client. C'est-à-dire de la commande à l'encaissement, et ce de la manière la plus efficace possible. Tout processus est composé d'activités nécessaires et inutiles. Les activités nécessaires sont celles qui ajoutent de la valeur et celles qui n'en ajoutent pas, et les activités inutiles sont les déchets.

Les formes de gaspillage dans le Lean

D'un point de vue purement Lean, le gaspillage(muda) est l'un des trois types d'écarts qui témoignent d'une allocation inefficace des ressources. Les deux autres sont l'irrégularité (mura) et la surcharge (muri) - mais nous y reviendrons un autre jour.

Les déchets dans un processus peuvent prendre de nombreuses formes. En fin de compte, ils inhibent ou perturbent le flux et causent beaucoup de frustration et de coûts à toutes les parties concernées. En règle générale, nous considérons les déchets comme des objets physiques et des rebuts que l'on jette à la poubelle. Nous nous concentrons également sur le temps et les efforts gaspillés par nos collaborateurs, ou encore sur le gaspillage qui consiste à faire les choses sans raison valable. Tous ces éléments sont pertinents, mais d'un point de vue Lean, nous classons les déchets en 8 catégories.

A Lean approach essentially means we are trying to expose the waste in our process. Visually, we are aiming to eliminate the waste in lean processes or at least improve the current situation with a clear problem-solving methodology. We are aiming to engage the key stakeholder in this process to find the single best way to deliver our service, or manufacture our product, in our process environment. This helps to provide a lexicon and a context from which to view waste from.

Les déchets ne sont pas toujours évidents

"Comment se fait-il qu'il y ait autant de déchets ? dites-vous. Eh bien, il y en a certainement ; certains sont évidents, d'autres discrets. Tout cela se traduit par d'importantes possibilités d'amélioration lorsque nous parvenons à les mettre au jour et à les éliminer.

La priorité est de se concentrer sur les bons déchets - il s'agit là d'une distinction importante. Lorsque nous considérons le Lean comme une élimination générale des déchets, nous pouvons dépenser beaucoup de temps, d'énergie et de ressources à poursuivre des zones d'ombre. Cela conduit à travailler sur des choses qui n'auront pas d'effet net important sur le processus dans son ensemble. Nous pouvons en fait sous-optimiser le processus en ne considérant pas la chaîne de valeur dans son ensemble. C'est là que la clarté et la compréhension du comportement de votre chaîne de valeur, en se concentrant sur des objectifs quotidiens significatifs et des objectifs stratégiques bien pensés, prennent tout leur sens.

Ces normes et attentes servent simplement à mettre en lumière les obstacles, leur ampleur et, d'une manière générale, à nous informer sur ce qu'il convient de faire ensuite.

Catégorisation des déchets dans le cadre du Lean

Les 8 gaspillages du Lean sont les suivants :

- Défauts : Les choses qui ne vont pas

- La surproduction : Trop, trop tôt, trop vite

- L'attente : Ne pas avoir ce qui est nécessaire

- Non-utilisation des compétences : Ne pas utiliser le potentiel humain de l'organisation

- Transport : Déplacements trop longs ou trop fréquents

- Inventaire : Trop de stock, pas assez de stock ou pas le bon stock

- Mouvement : Excès de mouvement humain

- Traitement supplémentaire : Faire plus que ce qui est nécessaire

When we are able to expose the waste in lean processes on a daily basis we begin to paint a very clear picture of what is actually occurring in our process. We can compare this against what was assumed to be happening.

Très rapidement, nous constatons que tout ce que nous faisons n'apporte pas de valeur ajoutée du point de vue du client. En fait, la réalité est que seulement 5 à 10 % du temps nécessaire à la réalisation d'une unité de travail dans le cadre du processus est une activité à valeur ajoutée sur le plan technique. Le reste est de la non-valeur et du gaspillage.

Cette prise de conscience est souvent un moment de réflexion, mais elle nous ouvre les yeux sur l'ampleur de l'opportunité d'améliorer de manière significative nos processus et de fournir un service client de qualité supérieure.

C'est la raison pour laquelle l'exposition rapide, simple et visuelle des gaspillages est essentielle pour faciliter l'amélioration des processus. Elle permet également l'engagement et l'apprentissage en temps réel. Développer des habitudes de réduction des déchets au quotidien par la résolution de problèmes et l'expérimentation est fondamental pour le changement transformationnel de votre organisation. Il en résultera un avantage concurrentiel et les bases d'un succès durable à long terme.

Eliminating waste in Lean by removing ‘locally optimised islands’ from your greater C.I. Framework

Une fois que nous avons éliminé les activités sans valeur ajoutée d'un processus allégé, nous devons veiller à ce qu'elles soient soutenues par des processus et des systèmes adjacents également optimisés. Des techniques normalisées de résolution des problèmes, des procédures opérationnelles normalisées et un processus de gestion quotidienne à plusieurs niveaux, capable de gérer l'ensemble de la boucle PDCA, contribuent à empêcher le gaspillage de s'infiltrer. Ces éléments ne doivent pas être optimisés de manière isolée, mais plutôt développés en tandem afin de tirer le meilleur parti de chaque processus et d'éviter les silos d'information.

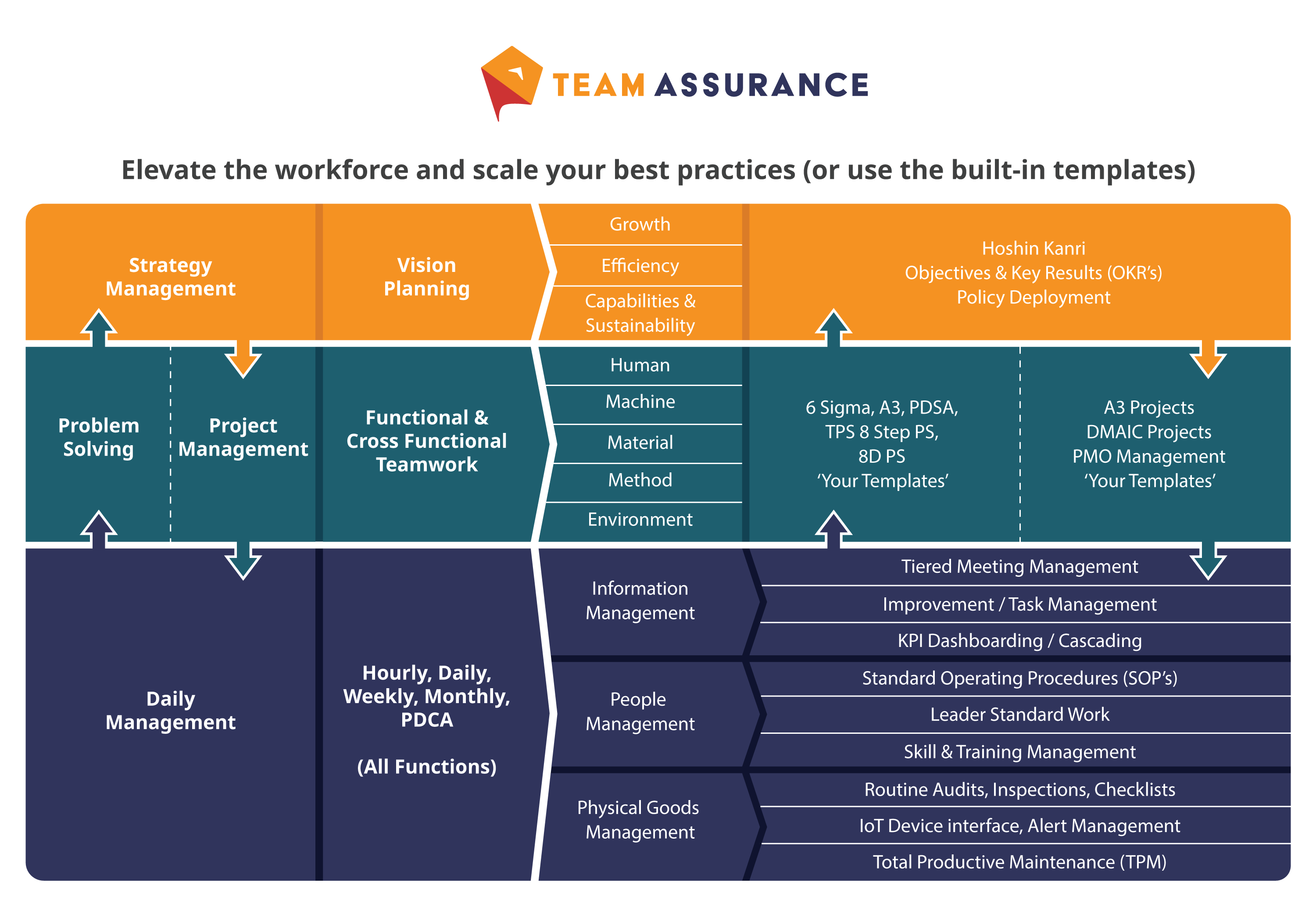

C'est exactement ce pour quoi nous avons conçu la plateforme TeamAssurance. L'illustration ci-dessous montre comment nous avons construit une plateforme interconnectée qui évite les "solutions ponctuelles" (numériques ou analogiques) optimisées localement et déconnectées, qui n'aident pas et, en fait, entravent la progression vers vos objectifs.

TeamAssurance permet aux organisations d'identifier rapidement les gaspillages et d'instaurer des habitudes d'amélioration continue au sein de toutes les équipes. Si vous souhaitez explorer plus avant les aides numériques Lean pour votre organisation (ou vos clients), contactez-nous dès aujourd'hui pour une démonstration de la plateforme.